In tema di efficienza nella produzione di energia solare, anche un piccolo dettaglio può fare la differenza. Lo sa bene Matteo Cocomazzi, operatore termografico multisettoriale certificato ISO 9712, che sta avviando Thermospectral Analytic, tra le cui attività c’è l’analisi di impianti fotovoltaici grazie alla termografia.

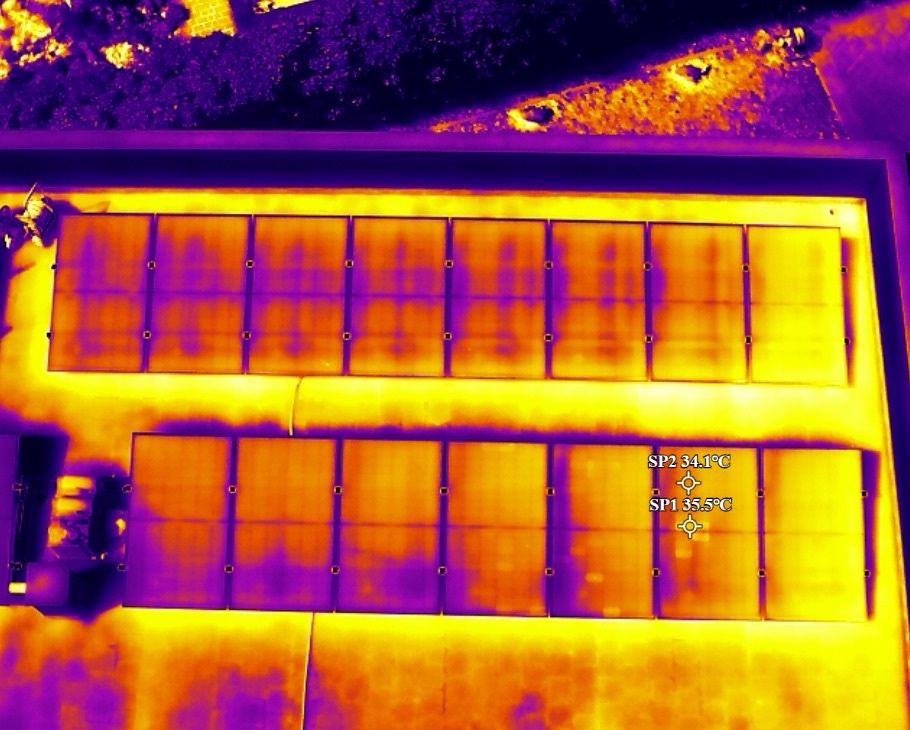

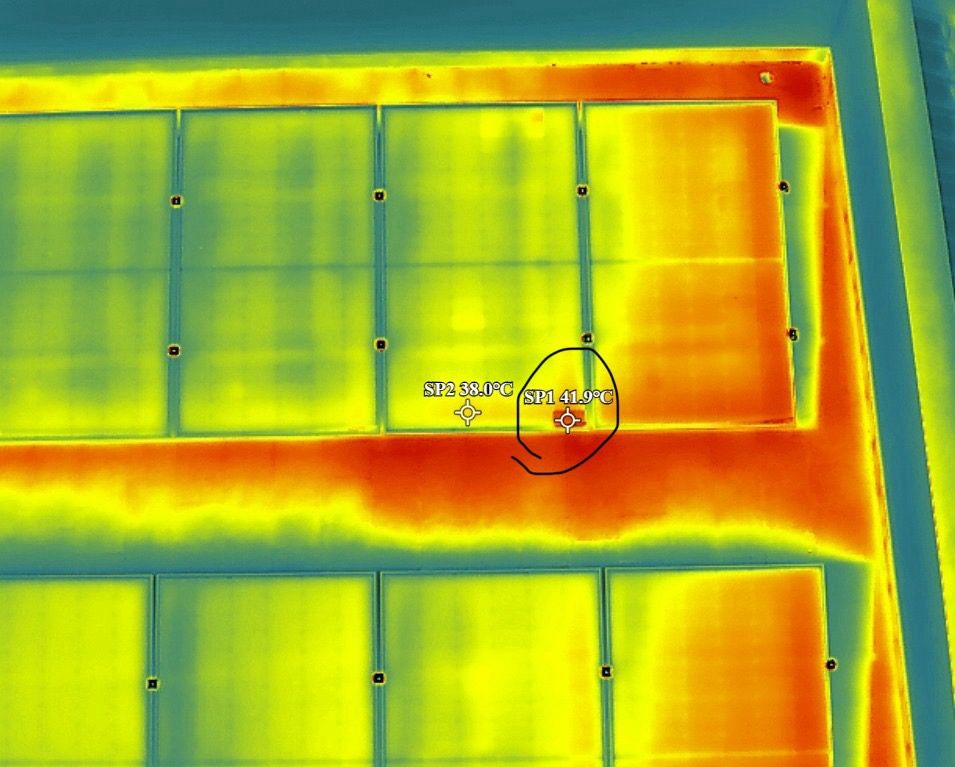

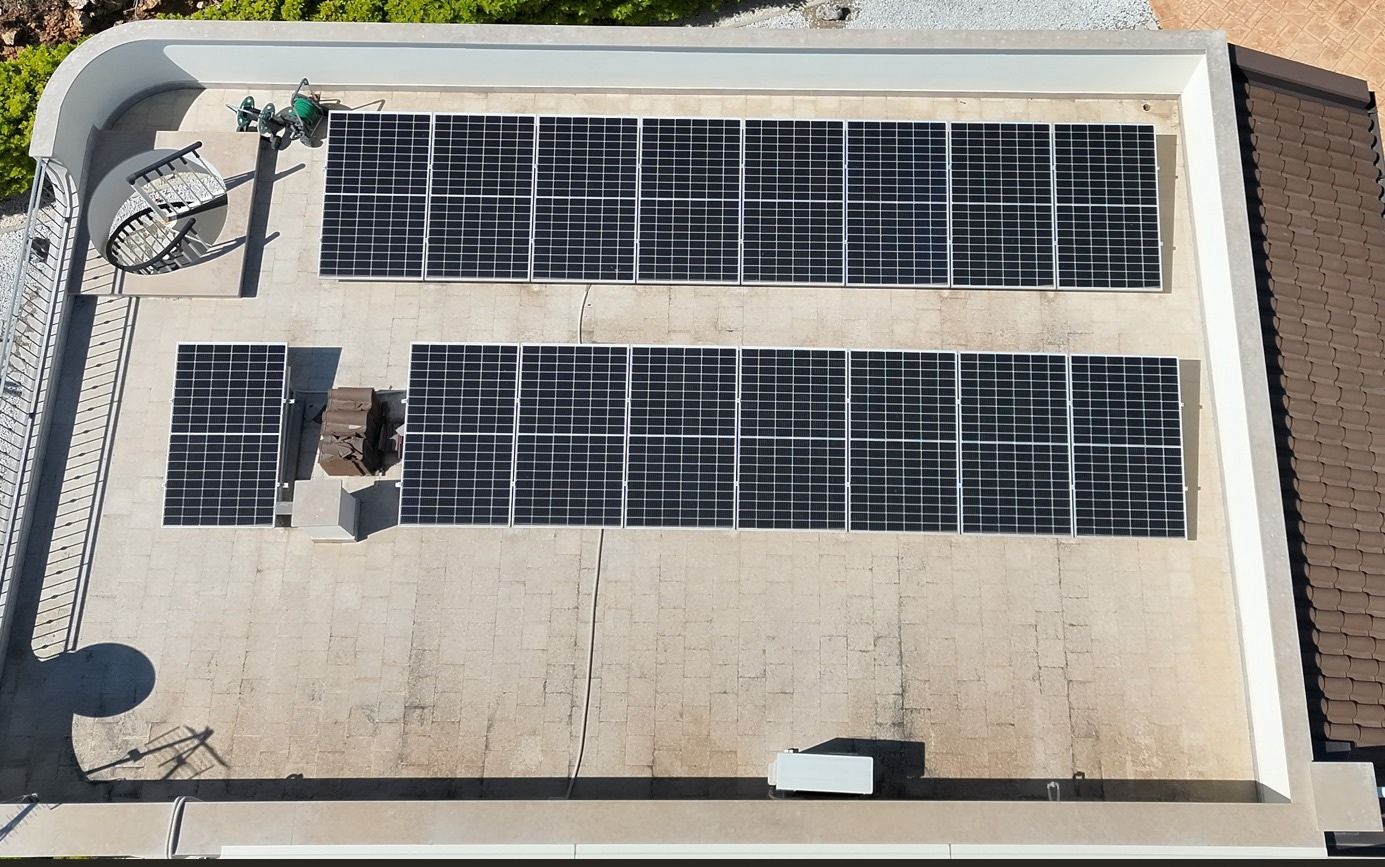

Grazie all’utilizzo di droni e camere termiche ad alta precisione, questa tecnologia permette di individuare in pochi minuti anomalie che comprometterebbero la resa energetica degli impianti. pv magazine Italia ha intervistato l’esperto, partendo dal racconto di una recente ispezione su un impianto residenziale: è bastato un breve sorvolo per rilevare un hot spot su una cella, con una differenza termica di circa 4°C rispetto ai moduli circostanti. “Dalle immagini visibili si è evidenziato che il surriscaldamento era causato da un accumulo di sporco. Le immagini hanno anche messo in evidenza due pannelli più caldi posizionati vicino a un muretto, dove il fenomeno delle radiazioni riflesse stava generando un innalzamento anomalo della temperatura”, ha spiegato Cocomazzi.

pv magazine Italia: Quale metodo utilizza per le ispezioni termografiche degli impianti fotovoltaici?

Matteo Cocomazzi: La volontà è offrire un servizio di ispezione termografica completo, sicuro, rapido e accurato. Per questo motivo utilizzo un approccio combinato, avvalendomi sia di droni dotati di termocamere radiometriche, ideali per una panoramica dall’alto dell’intero impianto, sia di termocamere palmari per ispezioni ravvicinate e dettagliate. Questo metodo consente non solo di individuare in modo preciso eventuali anomalie anche su singoli moduli o componenti, ma anche di garantire la sicurezza dell’operatore, evitando interventi diretti e difficilmente accessibili.

Quali vantaggi offre questa tecnologia rispetto ai metodi di controllo tradizionali?

L’utilizzo dei droni dotati di termocamere consente di effettuare ispezioni rapide, accurate e sicure anche su impianti di grandi dimensioni, riducendo i tempi di intervento. Inoltre, l’ispezione aerea evita l’accesso diretto ai pannelli, eliminando il rischio di danni accidentali. Questa tecnologia consente di ottimizzare l’efficienza operativa, di attuare una manutenzione predittiva e di rafforzare la prevenzione individuando tempestivamente anomalie termiche o comportamenti anomali, andando ad evitare guasti improvvisi, perdite di produzione e costosi interventi correttivi. In sintesi, parliamo di un approccio moderno, intelligente e orientato alla tutela dell’investimento nel tempo.

Nel controllo di cui ci ha parlato, c’è l’individuazione di un hot spot con una differenza di circa 4°C. Perché è importante?

L’indagine termografica è stata condotta in condizioni di irraggiamento pari a 600 W/m², che rappresenta il valore minimo previsto dalla normativa IEC TS 62446-3 per garantire misure attendibili. Durante l’ispezione è stata rilevata una differenza di temperatura di circa 4°C tra una cella e le adiacenti, un dato che, seppur contenuto, rappresenta già un’anomalia meritevole di attenzione. La normativa richiede che, in caso di anomalie, la differenza di temperatura venga riportata a condizioni standard (1000 W/m²). Applicando questa correzione, i 4°C rilevati corrisponderebbero a circa 6,8°C, rendendo l’anomalia ancora più evidente. Secondo la classificazione normativa, si tratta di una criticità di livello 1, che non richiede un’azione immediata ma va monitorata nel tempo. Nel nostro caso, grazie anche all’osservazione del canale visibile, è stato possibile individuare la causa: un accumulo di acqua piovana che evaporando ha lasciato uno strato di sporco ben visibile sulla superficie del modulo. Questo ha influito sul comportamento termico della cella, generando l’anomalia rilevata. È fondamentale sottolineare che, per un’indagine termografica corretta, è necessario misurare e registrare sempre i parametri ambientali come irraggiamento solare, temperatura ambiente e velocità del vento, per poter interpretare correttamente i dati e rispettare le condizioni richieste dalla normativa.

Quanto tempo è servito per effettuare l’intera indagine sull’impianto?

L’intera indagine è stata completata in circa 45 minuti. Questo è uno dei principali vantaggi operativi dell’utilizzo dei droni: la rapidità d’intervento senza la necessità di accedere fisicamente ai moduli. Il tempo complessivo comprende anche la pianificazione del volo e la verifica delle condizioni ambientali secondo quanto indicato dalla IEC TS 62446-3, che stabilisce i requisiti minimi per poter effettuare l’ indagine.

Quali rischi si corrono se un’anomalia come questa non viene rilevata in tempo?

Dipende dal grado di criticità dell’anomalia. Più è critica, più è fondamentale intervenire tempestivamente. Se non rilevata in tempo, un’anomalia potrebbe ridurre l’efficienza dell’impianto fotovoltaico, con una conseguente perdita di produzione di energia e, quindi, di guadagni. In presenza di malfunzionamenti non monitorati, il rischio di danneggiare i componenti dell’impianto aumenta, con costi di riparazione o sostituzione molto più elevati. Inoltre, il mancato intervento in caso di criticità elevata potrebbe compromettere la sicurezza dell’impianto stesso.

In questo caso l’anomalia era causata da un accumulo di sporco: è una causa frequente?

Sì, l’accumulo di sporco è una causa piuttosto comune di anomalie nei pannelli fotovoltaici. Polvere, foglie e detriti possono accumularsi, riducendo l’irraggiamento e causando surriscaldamenti. Questo può compromettere l’efficienza del sistema, quindi è fondamentale monitorare regolarmente i pannelli e intervenire con pulizie preventive per mantenere il corretto funzionamento.

Ogni quanto tempo andrebbe fatta una pulizia preventiva ed esistono sistemi automatici?

In casi di accumulo di sporco è consigliato intervenire tempestivamente con una pulizia manuale o meccanica, in base alla tipologia di impianto. La frequenza della pulizia dipende dalle condizioni ambientali, ma generalmente è consigliata una verifica annuale. In alcune aree particolarmente polverose o in presenza di altre fonti di contaminazione, potrebbe essere necessario pulire i pannelli più frequentemente. Esistono anche sistemi di pulizia automatica, ma sono ancora poco diffusi e generalmente più costosi, quindi non sempre applicabili su impianti di piccole e medie dimensioni.

Consiglia una verifica annuale anche con la termografia?

La frequenza delle ispezioni termografiche dipende da vari fattori, come l’età dell’impianto, le condizioni ambientali e l’intensità dell’utilizzo. In generale, si consiglia di eseguire un’ispezione termografica in effetti almeno una volta all’anno. Tuttavia, in caso di impianti più vecchi o in ambienti particolarmente critici, le ispezioni potrebbero dover essere effettuate più frequentemente, ad esempio ogni sei mesi, per monitorare lo stato di salute e prevenire possibili guasti.

Ci spiegava che le immagini hanno evidenziato anche due pannelli più caldi a causa del riflesso di un muretto. Quanto incidono fattori ambientali come questo sulla resa dell’impianto?

Fattori come il riflesso da superfici circostanti possono influire sulla lettura termografica, ma non compromettono direttamente la resa energetica dell’impianto. In questo caso, il riscaldamento dei pannelli causato dal riflesso non rappresenta un problema per la loro efficienza. Tuttavia, è importante tenere presente che l’orientamento e la posizione dei pannelli rispetto al sole e agli ostacoli possono influenzare la loro performance. Le analisi termografiche devono essere sempre interpretate con attenzione, tenendo conto delle condizioni ambientali per una valutazione corretta.

Passando ai dettagli tecnologici dell’operazione, qual è la risoluzione e la sensibilità termica minima che riuscite a rilevare?

La risoluzione e la sensibilità termica dipendono dalla termocamera utilizzata. Oggi, con le tecnologie avanzate, la maggior parte delle termocamere professionali ha un’elevata sensibilità, in grado di rilevare differenze di temperatura anche minime. La risoluzione minima richiesta dalla normativa IEC 62446-3 è di 320×280 pixel. La minima sensibilità termica richiesta dalla normativa è un NETD (Noise Equivalent Temperature Difference) minore o uguale a 0,1 K, riferito alla temperatura di 30°C. Questo consente una diagnosi precisa e tempestiva, garantendo un controllo accurato degli impianti.

Pensate che questa pratica diventerà uno standard per tutti gli impianti fotovoltaici?

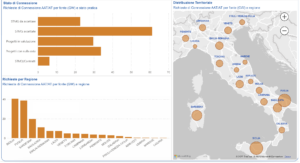

Sì, crediamo che l’ispezione termografica diventerà uno standard, non solo per impianti di grandi dimensioni, ma anche per quelli più piccoli. Man mano che cresce la consapevolezza sui benefici in termini di efficienza e sicurezza, l’adozione di tecnologie avanzate come la termografia diventerà sempre più diffusa. L’accessibilità crescente di strumenti più performanti, unita ai costi contenuti e ai vantaggi significativi in termini di manutenzione preventiva e risparmio, spingerà sicuramente anche i proprietari di impianti residenziali ad adottare queste pratiche.

I presenti contenuti sono tutelati da diritti d’autore e non possono essere riutilizzati. Se desideri collaborare con noi e riutilizzare alcuni dei nostri contenuti, contatta: editors@nullpv-magazine.com.

Inviando questo modulo consenti a pv magazine di usare i tuoi dati allo scopo di pubblicare il tuo commento.

I tuoi dati personali saranno comunicati o altrimenti trasmessi a terzi al fine di filtrare gli spam o se ciò è necessario per la manutenzione tecnica del sito. Qualsiasi altro trasferimento a terzi non avrà luogo a meno che non sia giustificato sulla base delle norme di protezione dei dati vigenti o se pv magazine ha l’obbligo legale di effettuarlo.

Hai la possibilità di revocare questo consenso in qualsiasi momento con effetto futuro, nel qual caso i tuoi dati personali saranno cancellati immediatamente. Altrimenti, i tuoi dati saranno cancellati quando pv magazine ha elaborato la tua richiesta o se lo scopo della conservazione dei dati è stato raggiunto.

Ulteriori informazioni sulla privacy dei dati personali sono disponibili nella nostra Politica di protezione dei dati personali.