Il fotovoltaico integrato in edifici o, più semplicemente il Building Integrated Photovoltaics (BIPV) secondo la sua dicitura in inglese, ha lo scopo di migliorare le prestazioni energetiche degli edifici riducendone l’impronta ecologica.

Nel prossimo decennio il mercato del BIPV crescerà di circa il 150% grazie, tra gli altri fattori, alle politiche messe in atto dall’Unione Europea. Gli edifici pensati per il BIPV possono essere considerati come piccole e distribuite centrali di energia con un bilancio energetico, almeno sulla carta, prossimo allo zero. I moduli e i pannelli installati devono avere una trasparenza maggiore del 25% per poter essere considerati involucri edilizi in vetro come facciate o lucernai.

I pannelli in silicio cristallino hanno un’elevata efficienza e la distanza tra le celle che li compongono può essere variata per ottenere una certa trasparenza ma comunque non confortevole per la vita all’interno. Non bisogna trascurare le difficoltà che questi pannelli incontrano in condizioni di differenti angoli di inclinazione e di bassa illuminazione.

Negli ultimi anni, le nuove tecnologie come il silicio amorfo idrogenato, le celle in rame, indio, gallio e selenio (CIGS) o le celle solari sensibilizzate con colorante possono essere considerate degli ottimi candidati per applicazioni di tipo BIPV.

Le celle solari sensibilizzate con colorante (Dye-Sensitized Solar Cell – DSSC) rappresentano la prima tecnologia fotovoltaica di terza generazione ad essere stata sviluppata a livello commerciale e sebbene la loro efficienza abbia superato il 15% ma sia ancora al di sotto delle ben più affermate tecnologie al silicio, alcune caratteristiche la rendono particolarmente adatta ad applicazioni di tipo BIPV.

Le proprietà di cui si parla possono essere brevemente elencate: possibilità di modificare il colore del dispositivo, trasparenza nello spettro del visibile, bassa dipendenza delle prestazioni rispetto all’angolo di incidenza della luce, migliori prestazioni in presenza di luce diffusa rispetto alle tecnologie al silicio, sostenibilità ambientale dei processi di produzione e a basso costo.

Le celle DSSC possono essere considerate come una versione ibrida tra una cella foto galvanica e una cella basata sui semiconduttori. In particolare, una cella consiste in un elettrodo semiconduttore, tipicamente biossido di titanio (TiO2) sensibilizzato da uno o più coloranti e in un contro-elettrodo (platino, grafite/carbonio o PEDOT) assemblati in una configurazione a sandwich. Lo spazio tra i due elettrodi è riempito con un elettrolita contenente un mediatore redox o viene depositato un materiale solido trasportatore di carica.

In una cella DSSC gli spettri del colorante e dell’elettrolita utilizzati sono responsabili del colore delle celle, mentre questi ultimi in combinazione con gli ossidi conduttivi trasparenti (Transparent Conductive Oxide – TCO), il contro-elettrodo, la dimensione delle particelle e lo spessore del (TiO2) ne influenzano la trasparenza oltre che le prestazioni. Il colorante scelto deve avere alcune caratteristiche fondamentali come la possibilità di coprire tutto lo spettro del visibile, gruppi di ancoraggio per legarsi alla superficie del semiconduttore, allineamento con i livelli di energia di TiO2 ed elettrolita, stabilità chimica e spettrale.

Lo scaling-up da piccole celle di laboratorio a moduli su larga scala diventa di fondamentale importanza per l’affermazione di ogni tecnologia fotovoltaica. Nel caso dei dispositivi DSSC, vengono utilizzate tecniche proprie dell’industria della stampa che garantiscono un alto tasso di produzione e un basso costo. I substrati in vetro o in plastica che vengono utilizzati presentano uno strato di TCO che limita le prestazioni dei moduli a causa della cosiddetta “sheet resistance” non trascurabile che induce perdite ohmiche quando la corrente della cella aumenta.

Questo problema è limitato suddividendo il modulo in celle interconnesse in serie o in parallelo tramite griglie conduttive. Il numero e la larghezza delle celle così come il tipo di interconnessione e la sua occupazione devono essere progettate in modo da poter ottenere perdite sempre minori. Non per ultimo, l’incapsulamento dei dispositivi rappresenta un elemento critico per garantire un tempo di vita in accordo agli standard ISOS (International Summit on Organic PV Stability). Molte delle scelte e procedure di fabbricazione vengono spesso tenute nascoste proprio per l’importanza strategica e tecnologica che queste hanno.

Negli ultimi 15 anni ci sono state alcune dimostrazioni di moduli DSSC (DSSMs) adatti ad applicazioni BIPV e in tutti i casi non sono stati riportati i dettagli dei processi adoperati, delle scelte progettuali adottate, considerazioni quantitative riguardo la semi-trasparenza e risultati riguardo test di stabilità.

Il CHOSE (Centre for Hybrid and Organic Solar Energy) del Dipartimento di Ingegneria Elettronica dell’Università di Roma Tor Vergata, in collaborazione con il CNR-ICCOM (Istituto di Chimica dei Composti Organometallici), il Dipartimento di Chimica dell’Università di Firenze, il CNR-ISM (Istituto di Struttura della Materia) e la società Roberglass, ha recentemente mostrato un processo di fabbricazione di moduli e di un pannello DSSC semi-trasparenti per applicazioni BIPV.

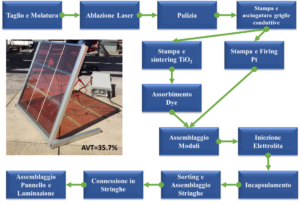

Lo scaling-up ha coinvolto anche la sintesi del colorante organico TTZ5 utilizzato che presenta un forte assorbimento nel visibile. In questo lavoro il modulo viene progettato a seguito di una simulazione basata sul circuito equivalente di una DSSC e delle sue prestazioni nel caso di una piccola cella da laboratorio. In figura 1 è mostrato l’intero processo di fabbricazione di 20 DSSMs e di un pannello composto da 9 moduli.

Figura 1: Processo di fabbricazione del pannello DSSC.

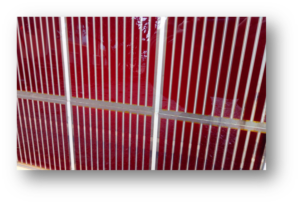

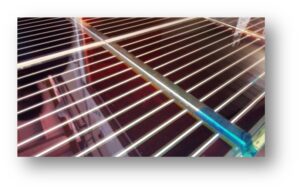

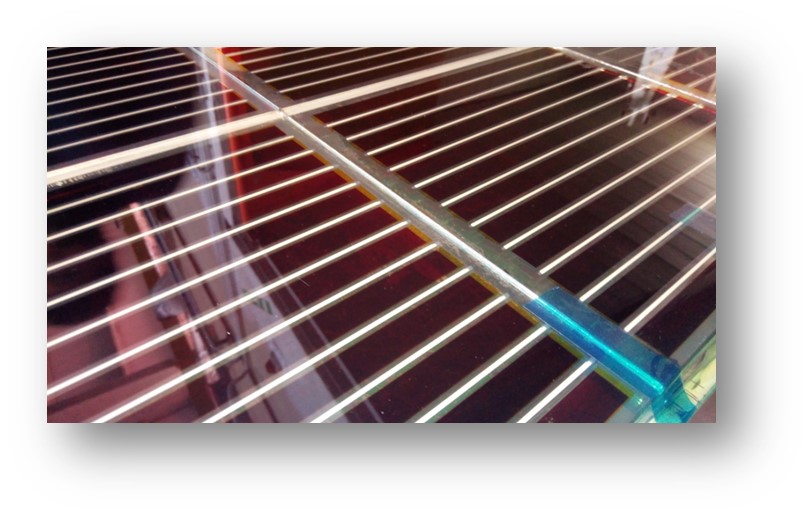

La tecnica di stampa cosiddetta screen-printing utilizzata garantisce un elevato tasso di produzione ad un basso costo senza compromettere la qualità del film depositato. L’omogeneità di ogni materiale depositato è una condizione indispensabile per poter garantire celle e moduli con prestazioni ripetibili, fondamentale per la composizione delle celle in moduli e di questi in stringhe in connessione serie e delle stringhe in un pannello attraverso la connessione parallelo (figura 2). Nel primo caso è importante scegliere moduli con correnti paragonabili dato che la corrente sarà guidata dal modulo con il valore più basso, mentre nel secondo caso la stringa con la tensione più bassa ne detterà il valore. Inoltre, l’incapsulamento del modulo previene la fuoriuscita dell’elettrolita, l’evaporazione dei solventi e la delaminazione dei substrati. La resistenza allo stress e l’uniformità del gap presente tra i due substrati che compongono il dispositivo è dimostrato da test termici a 85°C per più di 1000 ore. L’assemblaggio in un pannello è svolto utilizzando materiali (PVB – polivinilbutirrale) e macchinari (autoclave) propri dell’industria del vetro stratificato.

Figura 2: Dettaglio della connessione tra moduli in un pannello DSSC.

La trasmittanza visibile media (Average Visible Transmittance – AVT) dei moduli ha raggiunto quasi il 36% e rappresenta un parametro fondamentale per valutare il livello di trasparenza di una tecnologia fotovoltaica applicata all’industria delle vetrate. La semi-trasparenza mostra come le DSSC possano essere considerate celle bifacciali in cui, se integrate nell’edificio, possono catturare contemporaneamente sia la luce indoor che outdoor.

Inoltre, i dispositivi potrebbero raggiungere un valore dell’indice di resa cromatice (Color Rendering Index – CRI), che valuta il comfort interno di un’abitazione, del 65%. Le prestazioni elettriche medie dei moduli di dimensioni di 400 cm2 in differenti giorni di fabbricazione hanno avuto una deviazione di circa il 3%, mentre l’efficienza massima è stata superiore al 5%.

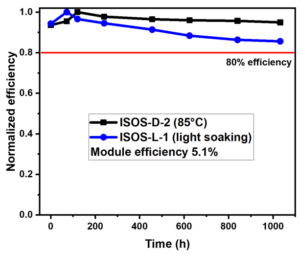

L’efficienza ed il valore di AVT restituiscono un valore di efficienza di utilizzazione della luce (Light Utilization Efficiency – LUE) pari a 1.8% che permette di dare energia ad elettronica di bassa potenza, smart windows o tecnologie smart. I dispositivi hanno superato i test ISO di stabilità D-2 (85°C) e L-1 (light soaking) senza alcun danno strutturale e con un’efficienza non inferiore all’85-90% del valore iniziale (figura 3).

Figura 3: Test di stabilità superati.

Autore: Luigi Vesce

Questo articolo è parte di una serie di contributi mensili che il CHOSE – Polo Solare Organico fornirà a pv magazine Italia.

I presenti contenuti sono tutelati da diritti d’autore e non possono essere riutilizzati. Se desideri collaborare con noi e riutilizzare alcuni dei nostri contenuti, contatta: editors@nullpv-magazine.com.

Inviando questo modulo consenti a pv magazine di usare i tuoi dati allo scopo di pubblicare il tuo commento.

I tuoi dati personali saranno comunicati o altrimenti trasmessi a terzi al fine di filtrare gli spam o se ciò è necessario per la manutenzione tecnica del sito. Qualsiasi altro trasferimento a terzi non avrà luogo a meno che non sia giustificato sulla base delle norme di protezione dei dati vigenti o se pv magazine ha l’obbligo legale di effettuarlo.

Hai la possibilità di revocare questo consenso in qualsiasi momento con effetto futuro, nel qual caso i tuoi dati personali saranno cancellati immediatamente. Altrimenti, i tuoi dati saranno cancellati quando pv magazine ha elaborato la tua richiesta o se lo scopo della conservazione dei dati è stato raggiunto.

Ulteriori informazioni sulla privacy dei dati personali sono disponibili nella nostra Politica di protezione dei dati personali.